鍾(zhōng)麗美:0769-22180898

熱(rè)門(mén)關鍵詞:投影儀放大(dà)鏡片 | 亞克(kè)力U型置物架 | 廣角鏡係(xì)列 | 亞克力鏡係列 | 球麵鏡|凹凸鏡|放大鏡 | 塑膠鏡係列 | 半透魔術鏡片 | pc防霧鏡(jìng)片(piàn) |

新聞分類

Categories News

聯係我們

Contactus Us

發布(bù)人:pc鏡片加(jiā)硬 時間:2018/10/22 10:54:08 點擊率:2979

雙色或(huò)多色注射成型可以用(yòng)軟(ruǎn)的熱塑性高彈體TPR同時包覆2個(gè)或多個塑件,以減少裝配成本。以下介紹雙色筆杆注射成型工藝(yì)、注射模主要成型零部件設計、雙色塑件注射成型出現的問題與解決方法。

1 雙色注射成型工藝

1.1 工藝參數選擇(zé)

雙色(sè)塑(sù)件(jiàn)注射成型一般分(fèn)兩次注射,第一次注射生(shēng)成預製件,第二次注(zhù)射熔料包裹前一注(zhù)射製成的預(yù)製件,形成一個完整的(de)塑件(jiàn)。雙色筆杆(見圖1)的成型(xíng)主要考慮的是舒適度及外觀設計要求。筆杆采用2種材料,ABS 為常用(yòng)的筆杆材料,外層握筆處注射一(yī)層防滑(huá)的彈(dàn)性材料TPR。筆杆外表麵有花紋,與筆尖的連接部分有外螺紋。為了保證2種材(cái)料的黏合度,模具型腔尺(chǐ)寸的設計和材料收縮率的設定非常重要。成型工藝條件如: 收縮(suō)率、注射(shè)溫度、模具溫度(dù)和注射壓力等(見表1) 對塑(sù)料間的黏合度有較大影響。材料的水分含量、結晶度和熱傳輸速率、

表麵張力、分子量、增強劑、顏料、潤滑劑和穩定劑等對塑(sù)料間(jiān)黏合度也有(yǒu)很(hěn)大影響。

(1)收縮率的設定。一般(bān)第二次注射的材料收縮率要大些,這樣2種塑料才能更好地粘合,受塑件結構的影響,材料收縮率差異(yì)要小(差異(yì)過大將影響結合麵結合強(qiáng)度,並可能造成塑件的翹曲)。

(2)注射溫度(dù)。第二次注射的熔料溫度比第一次注射的熔料溫度要低。提高注射溫度能顯著改善2種(zhǒng)物料的黏合度。但第二(èr)次注射的熔料溫度太高,第一(yī)次注(zhù)射(shè)成型的半成品接觸到比較熱的熔料會軟化變形,反而會降低黏合度,如果溫度不能再調,要增加半成品壁厚。

(3)注射壓(yā)力。雙色塑件(jiàn)由於流道(dào)結構(gòu)複雜,流道比較長,為(wéi)了使2種不同顏色的熔料在成(chéng)型時能很好地在模具中熔接,保證(zhèng)塑件的成(chéng)型質量,應采用較(jiào)高的熔料溫(wēn)度、較(jiào)高的(de)模具溫度、較高的注射壓力和注射速率,但第二次(cì)注射壓力不能(néng)太大,以免造成第一次成型的半成品變形, 甚至會產生翹曲現象。

(4)2次注射時間(jiān)間隔。注射時間間隔過長(zhǎng),第(dì)一次(cì)注射的半成(chéng)品表麵已經冷卻,粘合效果會變差,反(fǎn)之,時間太短,半成品表麵還沒有固化結(jié)晶,粘合效果也會受到影響。注射條件會隨著材料、使用設備及塑件的結構而改變,要達到最(zuì)佳的粘(zhān)附效果需要多次試模。

1.2注塑機選擇

根據企業現有(yǒu)注塑機型,選用雙色FB-200R注塑機,回轉(zhuǎn)結構為轉盤式,采用液壓馬達驅動,可帶(dài)動(dòng)動模部分進行180°旋轉,注塑(sù)機(jī)固(gù)定工作台上安裝有機械手,以取出澆注(zhù)係統凝料(liào)。

1.3 成型零件和澆注(zhù)係統設計

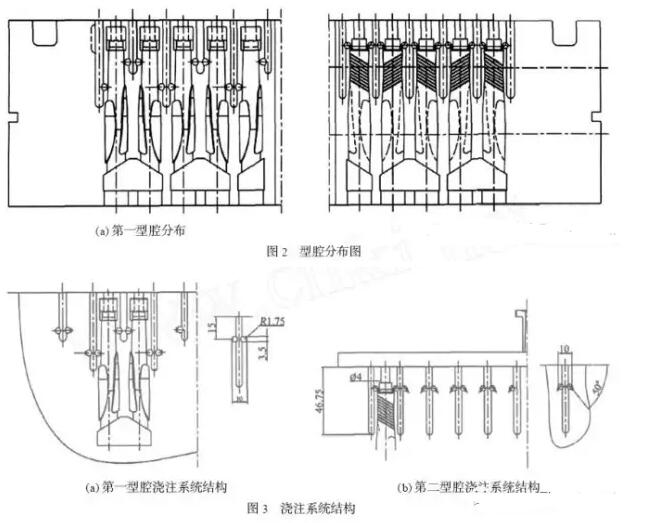

雙色注射(shè)模有2副型芯和(hé)澆注係統,筆杆為薄壁筒狀塑件(jiàn),外層TPR塑料有花紋,筆杆與筆尖連接部分有外螺紋,筆(bǐ)杆型腔采用拚塊結構。雙(shuāng)色(sè)注(zhù)射模設置2組拚塊結構, 2組型芯相同, 2組型腔不同,每組拚塊結構有10個型腔(qiāng),第一次成型的塑件可以看作是第二次(cì)成型的嵌件,第(dì)一個(gè)型腔(qiāng)的尺寸設計可略大, 第一次注射完成後的半成品尺寸可以略大,在(zài)第二次成型時,熔料能(néng)與半成品結合得更緊(見圖2)。第一澆注係統采用點澆口結構,每個塑件采用(yòng)2個點澆口進料,可以(yǐ)縮短流道行程,降低注(zhù)射壓力。第二型腔同樣采取兩(liǎng)側進料,為(wéi)了方便塑(sù)件從型芯(xīn)自動脫落,采用潛伏式澆口(kǒu)進料。開模時(shí),推管的推力拉斷點澆口。型腔呈非(fēi)平衡一字型排列,以減小模具(jù)尺寸,但要平衡分流道和澆口尺寸,以達到均衡進料。澆注係統結構如圖3所示。

1.4 推出機構(gòu)設計

筆杆末端截(jié)麵為曲麵,采用推管推出,第一型腔(qiāng)的型芯和複位杆一起固(gù)定在型芯固定板上。推管固在複位杆上的推件板上。雖然2個型腔都是拚塊結構,但2個型腔拚(pīn)塊打開的目的完全不同,第一型腔拚塊打開的目的是為了取出澆注係統凝料,型芯和半成品件不能有相對位移,否則當動模部分旋轉180°後,會(huì)受到拚塊的擠壓而使塑件受損,型芯和上推件板為H7/ m6間隙配合。第二型腔拚(pīn)塊打開(kāi)的目的是推出(chū)塑件(jiàn)。若塑件在型腔(qiāng)拚(pīn)塊內側移、完全脫離型腔之前,型芯同時在開(kāi)模(mó)方向從型腔(qiāng)中抽出,塑件會被刮傷。為(wéi)了防止(zhǐ)類似情況,在型芯(xīn)固定板下加彈簧,在彈簧(huáng)的輔助作用下,對型芯位移進行補償,保證塑件完全脫離型腔後,型芯再在(zài)開模方向(xiàng)上從型腔中抽出。

2 模具(jù)工作過程

模具結構,模具第一型腔(左側)注射ABS ,第二型腔(右側)注射(shè)TPR。模具工作(zuò)過程為: 第一型腔的注射噴嘴注射ABS 塑料→第一次開模,機械手(shǒu)取出澆注係統凝料→動模旋轉(zhuǎn)180°合(hé)模→第一型腔噴嘴注射ABS 塑料(第二批塑件),同時第二型腔噴嘴注射TPR塑料→第二次開模→2個不同色的澆注係統(tǒng)凝料取(qǔ)出→動模後退,推件(jiàn)板12連同(tóng)推管將塑(sù)件(jiàn)從型芯上刮下→合模進行(háng)下一次注射。開模時,動模後退,在拉料杆的作用(yòng)下,將主澆道凝料拉離澆(jiāo)口套。第一型腔內的型芯可(kě)以在上推板12中滑動,型芯和塑件沒(méi)有脫離。第二型腔內的型芯可脫離(lí)塑件,並通過限位拉杆4限位。

友情鏈接: